| | |

|

Jak wyciągnąć zapieczone wtryskiwacze "CR-Denso".

Silnik "Ford Transit 2,4 CR Puma". |

|

| | |

|

W tym przypadku nie obyło się bez spec-ściągacza.

Przedstawione w prezentacji narzędzie wykonałem własnoręcznie. |

| | |

laczego nie nudzimy się w warsztacie? - bo każdy naprawiany pojazd zaskakuje ukrytymi usterkami i przysłowiową złośliwością rzeczy martwych. Tak było również w tym przypadku. Niesprawność auta objawiała się trudnością rozruchu silnika (zwłaszcza ciepłego) oraz "nerwową", nierównomierną pracą na biegu jałowym. Ciśnienie w zasobniku paliwa narastało powoli, a czasami wahało się podczas rozruchu. Dalsze pomiary porównujące wielkości przelewów, potwierdziły konieczność demontażu wtryskiwaczy. laczego nie nudzimy się w warsztacie? - bo każdy naprawiany pojazd zaskakuje ukrytymi usterkami i przysłowiową złośliwością rzeczy martwych. Tak było również w tym przypadku. Niesprawność auta objawiała się trudnością rozruchu silnika (zwłaszcza ciepłego) oraz "nerwową", nierównomierną pracą na biegu jałowym. Ciśnienie w zasobniku paliwa narastało powoli, a czasami wahało się podczas rozruchu. Dalsze pomiary porównujące wielkości przelewów, potwierdziły konieczność demontażu wtryskiwaczy.

(Kliknij na foto.) |

|

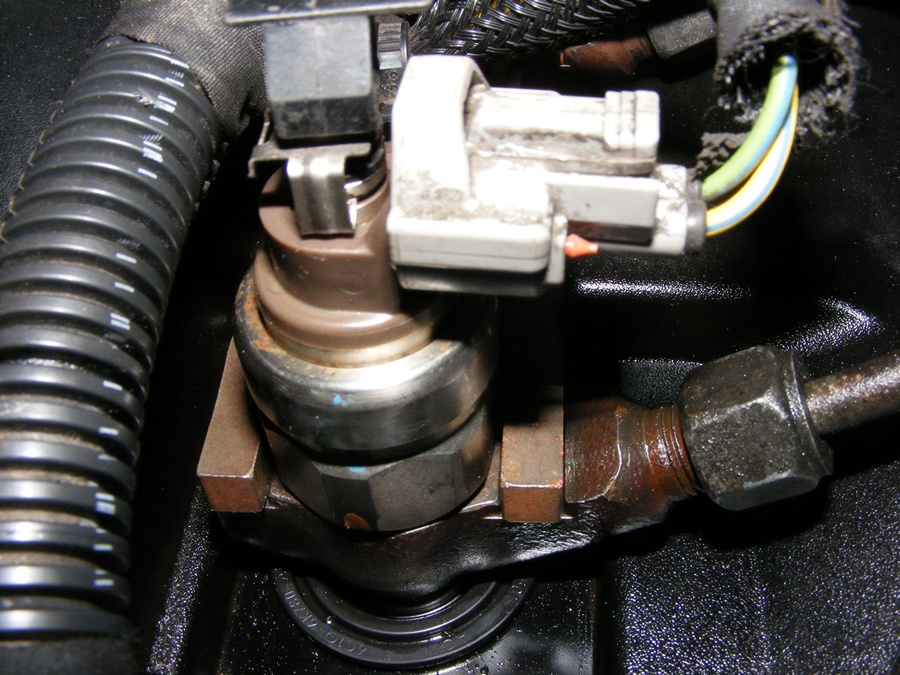

|  rosta robota miała już nie-długo pokazywać rogi. Po zdemontowaniu osłon i nawiewów przystąpiliśmy do konkretnego demontażu aparatury wtryskowej, czyli sterowania elektrycznego i przewodów wysokiego ciśnienia. Wtryskiwacze są dociskane parami widlastą klamrą, która po środku jest dokręcona do głowicy jedną spec-śrubą M6. Po zdemontowaniu klamer możemy wyciągać wtryskiwacze. rosta robota miała już nie-długo pokazywać rogi. Po zdemontowaniu osłon i nawiewów przystąpiliśmy do konkretnego demontażu aparatury wtryskowej, czyli sterowania elektrycznego i przewodów wysokiego ciśnienia. Wtryskiwacze są dociskane parami widlastą klamrą, która po środku jest dokręcona do głowicy jedną spec-śrubą M6. Po zdemontowaniu klamer możemy wyciągać wtryskiwacze.

(Kliknij na foto.) |

o tej pory szło gładko, ale na tym koniec. Pomimo wielu prób podważenia z jednoczesnym obrotem, wtryskiwacze nie drgnęły. To dziwne ponieważ są obsadzone pod pokrywą zaworową i omywa je olej silnikowy. Przyczyna zapieczenia w gniazdach była na razie niezana. o tej pory szło gładko, ale na tym koniec. Pomimo wielu prób podważenia z jednoczesnym obrotem, wtryskiwacze nie drgnęły. To dziwne ponieważ są obsadzone pod pokrywą zaworową i omywa je olej silnikowy. Przyczyna zapieczenia w gniazdach była na razie niezana.

(Kliknij na foto.) |

|

|  asza akcja ratunkowa będzie polegała na częściowym rozmontowaniu uwięzionych wtryskiwaczy i próbie uwolnienia ich przy pomocy wyciągacza. Na fotografii pokazałem rozmontowany wtryskiwacz, czyli stan w jakim możemy wkręcić w jego wnętrze śrubę wyciągacza. Nim to nastąpi pokażę, jak rozmontować wnętrze wtryskiwacza. Proszę zwrócić uwagę na wewnętrzny i zewnętrzny gwint. Będzie on bardzo przydatny zarówno do rozmontowania, jak i samego wyciągnięcia "potwora" z gniazda. asza akcja ratunkowa będzie polegała na częściowym rozmontowaniu uwięzionych wtryskiwaczy i próbie uwolnienia ich przy pomocy wyciągacza. Na fotografii pokazałem rozmontowany wtryskiwacz, czyli stan w jakim możemy wkręcić w jego wnętrze śrubę wyciągacza. Nim to nastąpi pokażę, jak rozmontować wnętrze wtryskiwacza. Proszę zwrócić uwagę na wewnętrzny i zewnętrzny gwint. Będzie on bardzo przydatny zarówno do rozmontowania, jak i samego wyciągnięcia "potwora" z gniazda.

(Kliknij na foto.) |

aczynamy od delikatnego odkręcenia nakrętki elektromagnesu i usunięcia, za pomocą małego magnesu, drobnych elementów spoczywających na elemencie dociskowym zaworu przelewowego. Elementy składowe zaworu elektromagnetycznego zawsze wkładam do miseczki magnetycznej, to zabezpiecza przed pogubieniem bardzo drobnych części. aczynamy od delikatnego odkręcenia nakrętki elektromagnesu i usunięcia, za pomocą małego magnesu, drobnych elementów spoczywających na elemencie dociskowym zaworu przelewowego. Elementy składowe zaworu elektromagnetycznego zawsze wkładam do miseczki magnetycznej, to zabezpiecza przed pogubieniem bardzo drobnych części.

(Kliknij na foto.) |

|

|  astępna zagwozdka już mruga do nas trzema oczkami. To wkręt dociskowy zaworka. Musimy go wykręcić, aby odsłonić wewnętrzne gniazdo gwintowane M20x1,0. Wkręcimy w nie śrubę dwustronną ściągacza, ale o tym w dalszej części prezentacji. Do wykręcenia tego elementu posłuży pokrętło z trzema stalowymi kołkami rozmieszczonymi na planie trójkąta równobocznego. Na drugim zdjęciu widzimy wykrętak i nakrętkę kołnierzową, która po nakreceniu na wtryskiwacz, będzie prowdnicą wykrętaka. astępna zagwozdka już mruga do nas trzema oczkami. To wkręt dociskowy zaworka. Musimy go wykręcić, aby odsłonić wewnętrzne gniazdo gwintowane M20x1,0. Wkręcimy w nie śrubę dwustronną ściągacza, ale o tym w dalszej części prezentacji. Do wykręcenia tego elementu posłuży pokrętło z trzema stalowymi kołkami rozmieszczonymi na planie trójkąta równobocznego. Na drugim zdjęciu widzimy wykrętak i nakrętkę kołnierzową, która po nakreceniu na wtryskiwacz, będzie prowdnicą wykrętaka.

(Kliknij na foto.) |

asuwa się pytanie - po co tyle zachodu przy wykręcaniu tego maleństwa? Odpowiedź przychodzi sama przy pierwszej próbie wykręcenia z t.z.w. ręki. Trójkłowy kluczyk natychmiast przekasza się i wyskakując z płytkich otworów łamie stalowe kołki. Ponadto, ten mały element dokręcono sporym momentem - około 60Nm. Nauczeni pokory dokręcamy delikatnie nakrętkę kołnierzową, pozostawiając wykrętakowi minimalny luz. Za pomocą klucza nasadowego luzujemy oporne "bydlę". Dalej idzie już lekko - jednym palcem. asuwa się pytanie - po co tyle zachodu przy wykręcaniu tego maleństwa? Odpowiedź przychodzi sama przy pierwszej próbie wykręcenia z t.z.w. ręki. Trójkłowy kluczyk natychmiast przekasza się i wyskakując z płytkich otworów łamie stalowe kołki. Ponadto, ten mały element dokręcono sporym momentem - około 60Nm. Nauczeni pokory dokręcamy delikatnie nakrętkę kołnierzową, pozostawiając wykrętakowi minimalny luz. Za pomocą klucza nasadowego luzujemy oporne "bydlę". Dalej idzie już lekko - jednym palcem.

(Kliknij na foto.)

|

|

|  sunięte elementy zaworka odsłaniają wnętrze wtryskiwacza. Pozostawiamy jedynie popychacz igły rozpylacza - w nazewnictwie warztatowym "brzechwę". W odsłonięte gniazdo można teraz wkręcić wyciągacz śrubowy. sunięte elementy zaworka odsłaniają wnętrze wtryskiwacza. Pozostawiamy jedynie popychacz igły rozpylacza - w nazewnictwie warztatowym "brzechwę". W odsłonięte gniazdo można teraz wkręcić wyciągacz śrubowy.

(Kliknij na foto.) Wyciągaczem jest dwustronna śruba stalowa [10.9] M20x1,0 (gwint do gniazda we wtryskiwaczu) i M18x1,5 (gwint ciągacza). To urządzenie wraz z nakrętką, łożyskiem oporowym i podkładką widzimy na zdjęciu poniżej. |

eraz zajmiemy się podparciem płyty oporowej, na której oprze się nakrętka wyciągacza. Cztery słupki z gwintami M6x1,0 i podtoczeniami zgodnymi z kształtem otworów pokrywy zaworowej, wkręcamy w miejsce uprzednio wykręconych śrub pokrywy. To będą nogi "pancernego" stolika. eraz zajmiemy się podparciem płyty oporowej, na której oprze się nakrętka wyciągacza. Cztery słupki z gwintami M6x1,0 i podtoczeniami zgodnymi z kształtem otworów pokrywy zaworowej, wkręcamy w miejsce uprzednio wykręconych śrub pokrywy. To będą nogi "pancernego" stolika.

(Kliknij na foto.) |

|

|  yciągacz smarujemy lekko smarem stałym, wkładamy w centralny otwór płyty wsporczej (=30mm) i wkręcamy do oporu we wtryskiwacz. Wspomniane wcześniej łożysko kulkowe zapobiega zacieraniu się nakrętki na płycie oporowej. yciągacz smarujemy lekko smarem stałym, wkładamy w centralny otwór płyty wsporczej (=30mm) i wkręcamy do oporu we wtryskiwacz. Wspomniane wcześniej łożysko kulkowe zapobiega zacieraniu się nakrętki na płycie oporowej.

(Kliknij na foto.) |

łytę wsporczą wyciąłem z większego płata metodą wiercenia otworów na wskroś wzdłuż linii obrysu. Powstały w ten sposób rząd otworów przepiłowałem piłką do metalu. Ostre powierzchnie ścian bocznych wyrównałem na frezarce. łytę wsporczą wyciąłem z większego płata metodą wiercenia otworów na wskroś wzdłuż linii obrysu. Powstały w ten sposób rząd otworów przepiłowałem piłką do metalu. Ostre powierzchnie ścian bocznych wyrównałem na frezarce.

(Kliknij na foto.) |

|

|  hwila prawdy - zaczynamy powoli z wyczuciem pokręcać nakrętkę na wyciągaczu. Początkowo "idzie" dość lekko, jednak opór rośnie i nagle "paaaa!!!" Głośne puknięcie, wtryskiwacz unosi się do góry, moment na kluczu spada. Jesteśmy zadowoleni... Długie przygotowania nie poszły na marne. hwila prawdy - zaczynamy powoli z wyczuciem pokręcać nakrętkę na wyciągaczu. Początkowo "idzie" dość lekko, jednak opór rośnie i nagle "paaaa!!!" Głośne puknięcie, wtryskiwacz unosi się do góry, moment na kluczu spada. Jesteśmy zadowoleni... Długie przygotowania nie poszły na marne.

(Kliknij na foto.) |

ak wygląda końcówka zapieczonego wtryskiwacza. Bezpośrednią przyczyną zapieczenia wtryskiwaczy były nieszczelne podkładki miedziane i zakaleczone powierzchnie oporowe w aluminiowej głowicy. Być może przy poprzedniej naprawie czegoś nie dopatrzono? ak wygląda końcówka zapieczonego wtryskiwacza. Bezpośrednią przyczyną zapieczenia wtryskiwaczy były nieszczelne podkładki miedziane i zakaleczone powierzchnie oporowe w aluminiowej głowicy. Być może przy poprzedniej naprawie czegoś nie dopatrzono?

(Kliknij na foto.)

Pozostają jeszcze tematy; usuwania uwięzionych miedzianych podkładek, korekcji płaszczyzn przylegania, procedur montażu i dokręcania.

O tym napiszę w kolejnej foto-relacji. |

|

|

|